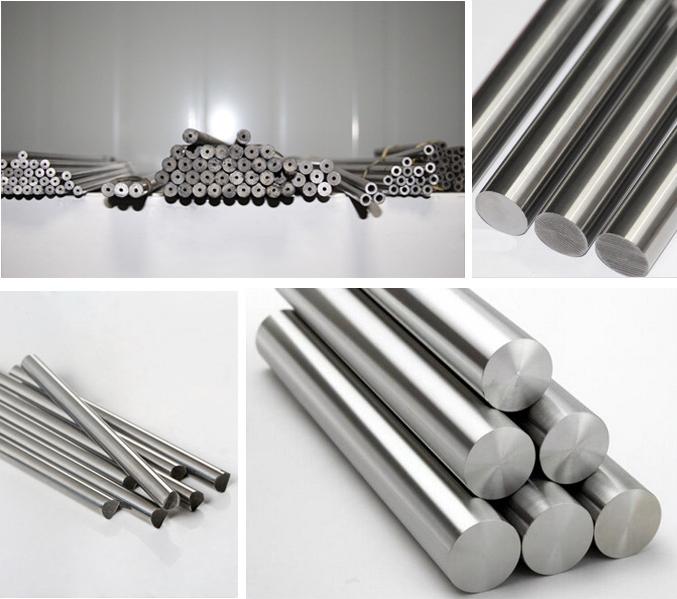

텅스텐 카바이드 둥근 막대 생산을위한 두 가지 형성 방법이 있습니다. 하나는 압출이며 압출은 긴 막대를 생산하는 적절한 방법입니다. 압출 과정에서 사용자가 원하는 길이로 잘릴 수 있습니다. 그러나 전체 길이는 350mm를 초과 할 수 없습니다. 다른 하나는 압축 성형으로 짧은 막대 재고를 생산하는 적절한 방법입니다. 이름에서 알 수 있듯이, 시멘트 카바이드 분말은 곰팡이로 모양으로 압축됩니다.

Cemented Carbide는 높은 경도, 내마모성, 우수한 강도 및 강인함, 내열성, 내식성, 특히 높은 경도 및 내마모성과 같은 일련의 우수한 특성을 가지고 있으며, 이는 기본적으로 500 ° C의 온도에서도 변경되지 않으며 여전히 1000 ° C에서 높은 경도를 갖습니다. 텅스텐 카바이드는 주철, 밀링 커터, 플라너 절단기, 드릴, 보링 커터 등, 주철, 플라스틱, 화학 섬유, 흑연, 유리, 석재 및 일반 강철, 히트로 스틸, 스틸, 하천, 툴링 스틸, 건 재료, 건물, 건물, 건조품, 건물, 건물, 건조품, 건물, 건물, 건조품, 도구 밀기에 사용될 수 있습니다. Z-MIXER, GRANUTER ---), 누르기 (측면 압력 유압 프레스 또는 압출기 포함), --- 소결 (탈지 용광로, 통합 용광로 또는 고관절 저압 용광로).

원료는 습식 연삭, 건조, 접착제 도핑, 성형 또는 압출 후 건조 및 응력 감소를하고, 결승 및 소결에 의해 최종 합금 공란을 형성합니다.

원형 막대 압출 생산의 단점은 생산주기가 길다는 것입니다. 3mm 미만의 작은 직경의 둥근 막대를 압박하고 양쪽 끝을 깨뜨리면 일정량의 재료가 낭비됩니다. 탄화물 작은 직경의 둥근 막대의 길이가 길수록 블랭크의 직선이 악화됩니다. 물론, 이후 단계에서 원통형 연삭에 의해 직선과 둥근 문제가 향상 될 수 있습니다.

다른 하나는 압축 성형으로, 짧은 막대 재고가 생산되는 방식입니다. 이름에서 알 수 있듯이, 시멘트가있는 탄화물 분말을 모양으로 눌렀습니다. 이 탄화물 막대 형성 방법의 장점은 단일 패스로 형성 될 수 있고 스크랩을 줄일 수 있다는 것입니다. 와이어 절단 공정을 단순화하고 압출 방법의 건식 재료 사이클을 제거하십시오. 위의 단축 시간은 7-10 일 고객을 절약 할 수 있습니다.

엄격하게 말하면, 등방성 프레스는 압축 성형에 속합니다. 등방성 프레스는 크고 긴 텅스텐 카바이드 둥근 막대 생산을위한 이상적인 형성 방법입니다. 상단 및 하부 피스톤 씰을 통해 압력 펌프는 고압 실린더와 가압 고무 사이의 액체 배지를 주입하고, 압력은 가압 고무를 통해 투과하여 시멘트가있는 탄화물 분말을 형성으로 만듭니다.

후 시간 : 1 월 24-2024 년